Ein präzises Spritzgusswerkzeug ist entscheidend für die Qualität, Effizienz und Langlebigkeit Ihrer Kunststoffteile. Die Wahl des richtigen Werkzeugs beeinflusst Zykluszeiten, Standzeiten und Produktionskosten maßgeblich. Erfahren Sie, welche Faktoren bei Konstruktion, Materialauswahl und Wartung eine Rolle spielen, um optimale Ergebnisse zu erzielen.

Ein Spritzgusswerkzeug ist eine speziell gefertigte Form, die in Spritzgießmaschinen verwendet wird, um Kunststoffteile präzise und in Serie herzustellen. Es besteht aus zwei Werkzeughälften – einer festen und einer beweglichen Seite – die beim Einspritzen des geschmolzenen Kunststoffs eine geschlossene Form bilden. Nach dem Abkühlen öffnet sich das Werkzeug, und das fertige Bauteil wird durch ein Auswerfersystem entnommen. Die Qualität und Effizienz der Produktion hängen maßgeblich von der Präzision und der Konstruktion des Spritzgusswerkzeugs ab.

Ein Spritzgusswerkzeug formt geschmolzenen Kunststoff in präzise Bauteile durch einen exakt definierten Prozess. Zunächst wird das Werkzeug in einer Spritzgießmaschine geschlossen, sodass die beiden Werkzeughälften eine dichte Kavität bilden. Anschließend wird unter hohem Druck verflüssigter Kunststoff durch das Anguss- und Kanalsystem in die Form eingespritzt. Die Kavität bestimmt dabei die exakte Geometrie des Bauteils.

Nach dem Einspritzen beginnt die Kühlphase, bei der der Kunststoff innerhalb weniger Sekunden erstarrt. Eine präzise Temperaturregelung durch das integrierte Kühlsystem sorgt für gleichmäßiges Abkühlen und verhindert Spannungen oder Verzug im Bauteil. Sobald das Material ausreichend ausgehärtet ist, öffnet sich das Werkzeug, und das fertige Teil wird durch Auswerferstifte oder Abstreifplatten aus der Form gelöst.

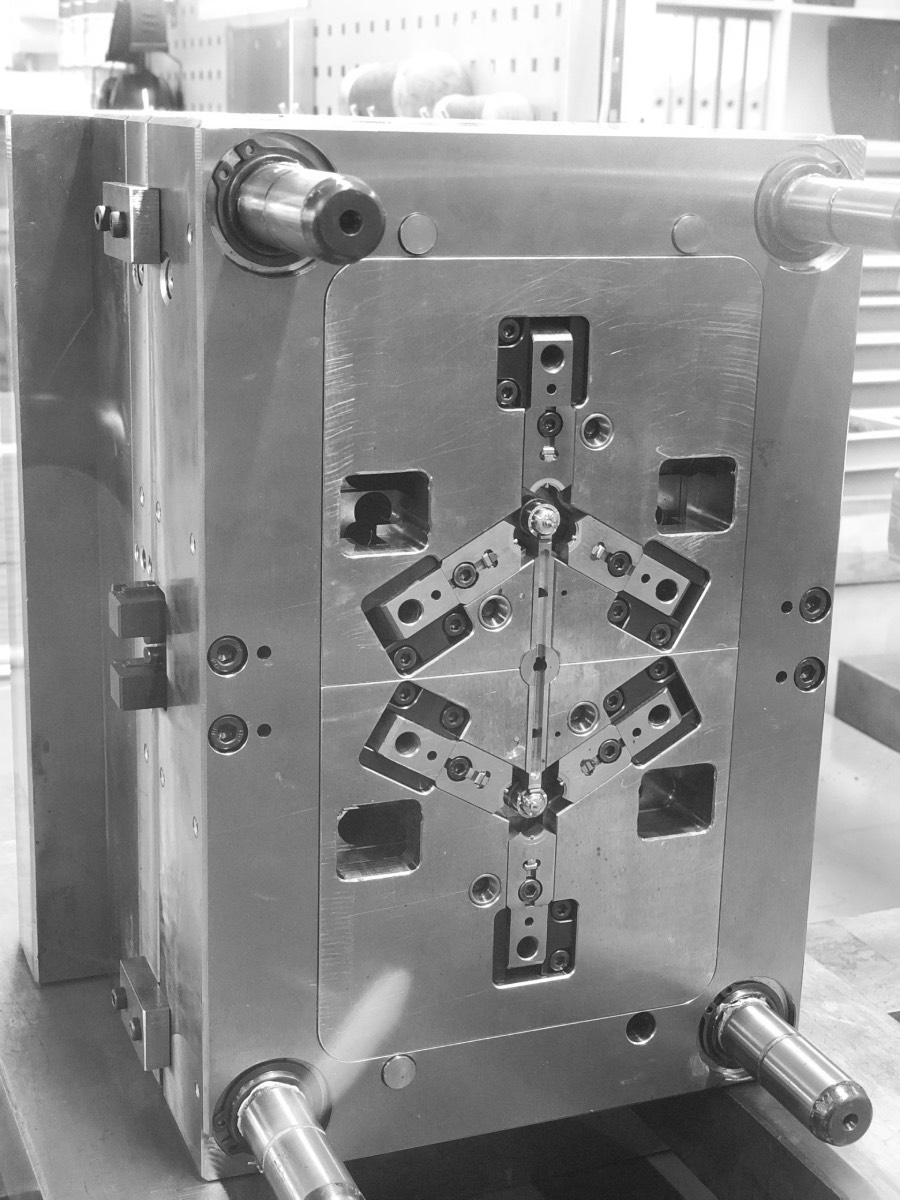

Bei Bauteilen mit komplexen Geometrien oder Hinterschneidungen kommen zusätzliche mechanische Elemente wie Schieber oder bewegliche Kerne zum Einsatz, um eine reibungslose Entformung zu ermöglichen. Der gesamte Zyklus – von der Einspritzung bis zur Entformung – wiederholt sich innerhalb weniger Sekunden, was eine wirtschaftliche Serienproduktion mit hoher Präzision ermöglicht. Hochwertige Spritzgusswerkzeuge sind so konstruiert, dass sie mehrere Millionen Zyklen durchlaufen können, bevor Wartungsarbeiten oder Anpassungen erforderlich sind.

Die Herstellung eines Spritzgusswerkzeugs ist ein präziser, mehrstufiger Prozess, der höchste Genauigkeit und technisches Know-how erfordert. Jeder Schritt ist entscheidend, um die Langlebigkeit, Maßhaltigkeit und Effizienz des Werkzeugs zu gewährleisten.

Zu Beginn wird das Werkzeug in einer CAD-Software entworfen. Hierbei werden die Form des Bauteils, mögliche Hinterschneidungen und die exakte Werkzeuggeometrie definiert. Gleichzeitig wird das Anguss- und Kühlsystem so ausgelegt, dass der Kunststoff optimal in die Kavität fließt und sich gleichmäßig abkühlt. Eine Simulation stellt sicher, dass keine Lufteinschlüsse oder Spannungen entstehen, die die Bauteilqualität beeinträchtigen könnten.

Je nach Einsatzzweck des Werkzeugs werden gehärtete oder vergütete Werkzeugstähle verwendet. Gehärtete Stähle sind besonders verschleißfest und eignen sich für hohe Stückzahlen, während vergütete Stähle eine gute Bearbeitbarkeit und Stabilität bieten. In manchen Fällen kommen auch Aluminiumwerkzeuge zum Einsatz, die für Prototypen oder Kleinserien besonders wirtschaftlich sind. Durch zusätzliche Beschichtungen kann die Lebensdauer des Werkzeugs weiter optimiert werden.

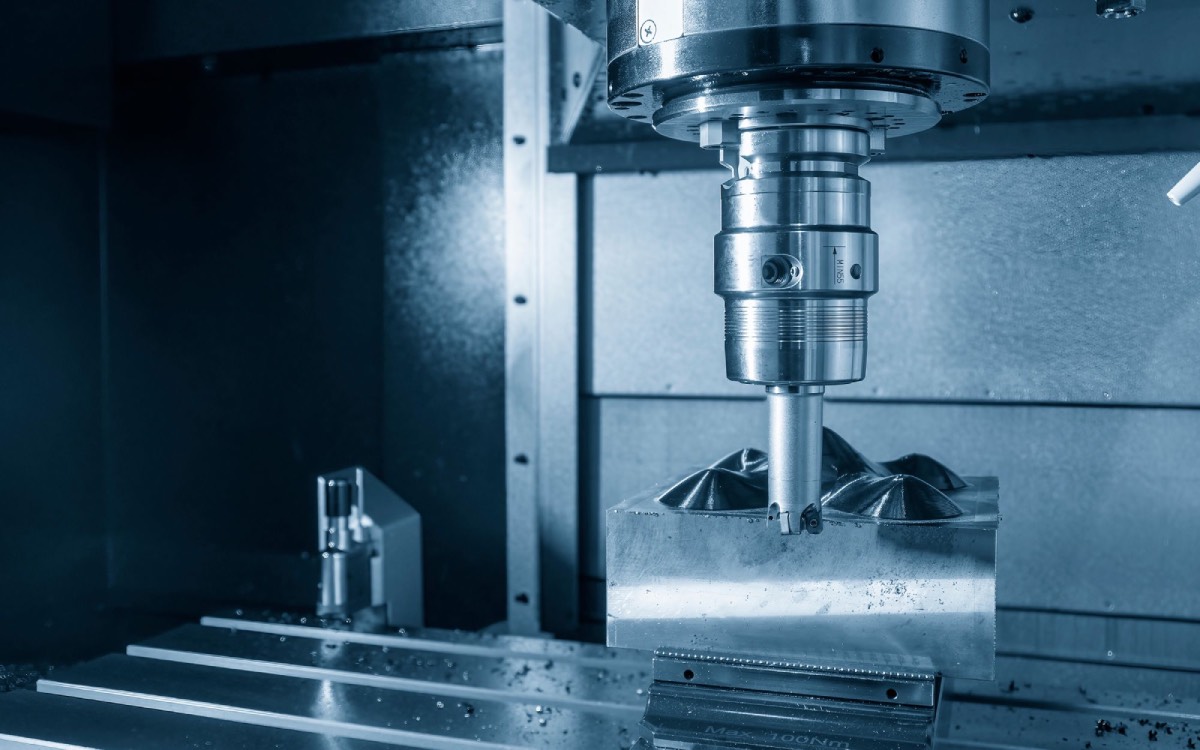

Nach der Materialauswahl erfolgt die mechanische Fertigung des Werkzeugs. Dabei werden die Formeinsätze und alle funktionalen Komponenten durch CNC-Fräsen, Drehen und Schleifen mit höchster Genauigkeit gefertigt. Feine Details und komplexe Strukturen entstehen durch Senkerodieren oder Drahterodieren, um selbst engste Toleranzen zu erreichen. Zum Schluss werden alle relevanten Flächen poliert oder beschichtet, um eine optimale Bauteilentformung zu gewährleisten.

Nach der Bearbeitung werden die einzelnen Komponenten des Werkzeugs zusammengesetzt. Die beiden Werkzeughälften müssen perfekt schließen, damit der Kunststoff ohne Gratbildung eingespritzt werden kann. Gleichzeitig werden Kühlkanäle, Anguss- und Entlüftungssysteme angeschlossen, um einen stabilen Spritzgießprozess zu gewährleisten. Vor der ersten Testproduktion erfolgt eine Feinabstimmung, um sicherzustellen, dass alle mechanischen Bewegungen reibungslos funktionieren.

Bevor das Werkzeug für die Serienproduktion freigegeben wird, wird es auf einer Spritzgießmaschine getestet. Dabei werden erste Kunststoffteile gefertigt und auf Maßhaltigkeit, Oberflächenqualität und Funktion geprüft. Falls erforderlich, werden Anpassungen an der Kavität, den Angusskanälen oder der Kühlung vorgenommen, um das Werkzeug für den späteren Einsatz zu optimieren. Erst nach erfolgreicher Bemusterung ist das Spritzgusswerkzeug bereit für den Produktionsstart.

Je nach Anforderung und Bauteilart gibt es verschiedene Werkzeugtypen. Zu den gängigsten gehören:

Die Langlebigkeit und Präzision eines Spritzgusswerkzeugs hängen maßgeblich von den verwendeten Materialien ab. Für hohe Stückzahlen kommen häufig gehärtete Werkzeugstähle wie 1.2343 oder 1.2379 zum Einsatz, da sie besonders verschleißfest und hitzebeständig sind.

Bei mittleren Serien werden oft vergütete Stähle wie 1.2311 oder 1.2738 verwendet, da sie eine gute Zerspanbarkeit bieten und dennoch stabil genug für den Spritzgussprozess sind. Für Prototypen und Kleinserien ist Aluminium eine wirtschaftliche Alternative, da es leicht und schnell bearbeitbar ist.

Um die Lebensdauer weiter zu optimieren, können Werkzeuge mit speziellen Beschichtungen wie TiN oder DLC versehen werden, die Reibung reduzieren und den Verschleiß minimieren.

Unsere Spritzgusswerkzeuge sind essenziell für die Serienfertigung in zahlreichen Industrien, wie

Wir fertigen alle unsere hochpräzisen Spritzgusswerkzeuge, die auf kurze Zykluszeiten, hohe Standzeiten und konstante Bauteilqualität optimiert sind, bei uns im eigenen Werkzeugbau. Wir konstruieren neue Werkzeuge, überarbeiten bestehende Formen und fertigen präzise Bauteile durch Fräsen, Drehen, Senkerodieren und Drahtschneiden.

Bei Problemen analysieren wir Verschleiß, Toleranzen und Kühlung, um gezielte Optimierungen umzusetzen. Zusätzlich bieten wir Werkzeugkomponenten als Zulieferer und entwickeln Sonderlösungen für komplexe Geometrien. Dank schneller Anpassungen und flexibler Fertigung minimieren wir Stillstandzeiten und optimieren Ihre Produktion. Setzen Sie auf langlebige, effiziente Spritzgusswerkzeuge – wir beraten Sie gerne!